Metāla štancēšanas pamati

Metāla štancēšana ir ražošanas process, ko izmanto, lai pārveidotu plakanas metāla loksnes noteiktās formās.Tas ir sarežģīts process, kas var ietvert vairākus metāla formēšanas paņēmienus — nosaukšanu, štancēšanu, liekšanu un caurduršanu, lai nosauktu tikai dažus.

Visā pasaulē ir tūkstošiem uzņēmumu, kas piedāvā metāla štancēšanas pakalpojumus, lai piegādātu sastāvdaļas automobiļu, kosmosa, medicīnas un citos tirgos. Attīstoties globālajiem tirgiem, pieaug nepieciešamība pēc ātri saražotu lielu daudzumu sarežģītu detaļu.

Šajā rokasgrāmatā ir ilustrēta paraugprakse un formulas, ko parasti izmanto metāla štancēšanas projektēšanas procesā, un tajā ir iekļauti padomi izmaksu samazināšanas apsvērumu iekļaušanai daļās.

Zīmogošanas pamati

Štancēšana, ko sauc arī par presēšanu, ietver plakanas lokšņu metāla ievietošanu štancēšanas presē vai nu ruļļos, vai tukšā veidā.Presē instruments un presformas virsma veido metālu vēlamajā formā.Štancēšana, štancēšana, locīšana, kalšana, reljefs un atloka ir visas štancēšanas metodes, ko izmanto metāla formēšanai.

Pirms materiālu var veidot, štancēšanas speciālistiem ir jāizstrādā instrumenti, izmantojot CAD/CAM inženierijas tehnoloģiju.Šiem projektiem jābūt pēc iespējas precīzākiem, lai nodrošinātu, ka katrs perforators un līkums saglabā pareizu klīrensu un līdz ar to arī optimālu detaļu kvalitāti.Viena instrumenta 3D modelī var būt simtiem detaļu, tāpēc projektēšanas process bieži ir diezgan sarežģīts un laikietilpīgs.

Kad instrumenta dizains ir izveidots, ražotājs var izmantot dažādus apstrādes, slīpēšanas, stiepļu EDM un citus ražošanas pakalpojumus, lai pabeigtu tā ražošanu.

Metāla štancēšanas veidi

Ir trīs galvenie metāla štancēšanas paņēmienu veidi: progresīvā, četrslīdošā un dziļā vilkšana.

Progresīvā štancēšana

Progresīvajā presformā ir vairākas stacijas, katrai no kurām ir unikāla funkcija.

Pirmkārt, sloksnes metāls tiek padots caur progresīvo štancēšanas presi.Sloksne vienmērīgi atritinās no spoles un nonāk presēšanas presē, kur katra instrumenta stacija pēc tam veic atšķirīgu griezumu, perforatoru vai liekšanu.Katras nākamās stacijas darbības papildina iepriekšējo staciju darbu, kā rezultātā tiek pabeigta daļa.

Ražotājam, iespējams, būs atkārtoti jāmaina rīks ar vienu nospiešanu vai jāveic vairākas nospiešanas reizes, katrai veicot vienu darbību, kas nepieciešama pabeigtai daļai.Pat izmantojot vairākas preses, bieži vien bija nepieciešami sekundārie apstrādes pakalpojumi, lai patiesi pabeigtu daļu.Šī iemesla dēļ progresīvā štancēšana ir ideāls risinājumsmetāla detaļas ar sarežģītu ģeometrijusatikt:

- Ātrāks apgrozījums

- Zemākas darbaspēka izmaksas

- Īsāks skrējiena garums

- Augstāka atkārtojamība

Četru slaidu štancēšana

Fourslide jeb vairāku slaidu slaids ietver horizontālu izlīdzināšanu un četrus dažādus slaidus;citiem vārdiem sakot, apstrādājamās detaļas veidošanai vienlaikus tiek izmantoti četri instrumenti.Šis process ļauj veikt sarežģītus griezumus un sarežģītus līkumus, lai izstrādātu pat vissarežģītākās detaļas.

Četru slīdņu metāla štancēšana var piedāvāt vairākas priekšrocības salīdzinājumā ar tradicionālo presēšanas štancēšanu, kas padara to par ideālu izvēli daudziem lietojumiem.Dažas no šīm priekšrocībām ietver:

1. Daudzpusība sarežģītākām daļām

2. Lielāka elastība dizaina izmaiņām

Kā norāda tā nosaukums, četrslaidim ir četri slaidi — tas nozīmē, ka var izmantot līdz pat četriem dažādiem instrumentiem, pa vienam katram slaidam, lai vienlaikus sasniegtu vairākus līkumus.Materiālam ieplūstot četrslīdējā, to ātri secīgi saliek katra ar instrumentu aprīkota vārpsta.

Deep Draw štancēšana

Dziļā vilkšana ietver lokšņu metāla sagataves ievilkšanu presē, izmantojot perforatoru, veidojot to formā.Metode tiek saukta par "dziļo vilkšanu", ja vilktās daļas dziļums pārsniedz tās diametru.Šis formēšanas veids ir ideāli piemērots tādu detaļu izveidošanai, kurām vajadzīgas vairākas diametru sērijas, un tā ir rentabla alternatīva virpošanas procesiem, kas parasti prasa vairāk izejmateriālu.Izplatītākie lietojumi un produkti, kas izgatavoti no dziļās vilkšanas, ietver:

1.Automobiļu sastāvdaļas

2. Gaisa kuģu daļas

3.Elektroniskie releji

4. Trauki un virtuves piederumi

Deep Draw štancēšana

Dziļā vilkšana ietver lokšņu metāla sagataves ievilkšanu presē, izmantojot perforatoru, veidojot to formā.Metode tiek saukta par "dziļo vilkšanu", ja vilktās daļas dziļums pārsniedz tās diametru.Šis formēšanas veids ir ideāli piemērots tādu detaļu izveidošanai, kurām vajadzīgas vairākas diametru sērijas, un tā ir rentabla alternatīva virpošanas procesiem, kas parasti prasa vairāk izejmateriālu.Izplatītākie lietojumi un produkti, kas izgatavoti no dziļās vilkšanas, ietver:

1.Automobiļu sastāvdaļas

2. Gaisa kuģu daļas

3.Elektroniskie releji

4. Trauki un virtuves piederumi

Īstermiņa štancēšana

Īslaicīgai metāla štancēšanai ir nepieciešami minimāli sākotnējie instrumentu izdevumi, un tas var būt ideāls risinājums prototipiem vai maziem projektiem.Pēc sagataves izveidošanas ražotāji izmanto pielāgotu instrumentu komponentu un presformas ieliktņu kombināciju, lai saliektu, perforētu vai urbtu daļu.Pielāgotas formēšanas darbības un mazāks darbības lielums var radīt lielāku maksu par gabalu, taču instrumentu izmaksu neesamība var padarīt īstermiņa darbību rentablāku daudziem projektiem, īpaši tiem, kuriem nepieciešams ātrs izpildes process.

Ražošanas instrumenti štancēšanai

Metāla štancēšanas izgatavošanā ir vairāki posmi.Pirmais solis ir produkta izveidei izmantotā faktiskā instrumenta projektēšana un izgatavošana.

Apskatīsim, kā tiek izveidots šis sākotnējais rīks:Akciju sloksnes izkārtojums un dizains:Dizaineris izmanto, lai izstrādātu sloksni un noteiktu izmērus, pielaides, padeves virzienu, lūžņu samazināšanu un daudz ko citu.

Instrumentu tērauda un presformu komplektu apstrāde:CNC nodrošina augstāku precizitātes un atkārtojamības līmeni pat vissarežģītākajām presformām.Iekārtas, piemēram, 5 asu CNC frēzes un stieples, var izgriezt rūdītu instrumentu tēraudu ar īpaši šaurām pielaidēm.

Sekundārā apstrāde:Metāla daļām tiek veikta termiskā apstrāde, lai palielinātu to izturību un padarītu tās izturīgākas.Slīpēšana tiek izmantota tādu detaļu apdarei, kurām nepieciešama augsta virsmas kvalitāte un izmēru precizitāte.

Vadu EDM:Stiepļu elektriskās izlādes apstrāde veido metāla materiālus ar elektriski uzlādētu misiņa stieples pavedienu.Stiepļu EDM var izgriezt vissarežģītākās formas, tostarp mazus leņķus un kontūras.

Metāla štancēšanas projektēšanas procesi

Metāla štancēšana ir sarežģīts process, kas var ietvert vairākus metāla formēšanas procesus — noformēšanu, caurumošanu, liekšanu un caurduršanu un citus.Tukšošana:Šis process ir saistīts ar produkta aptuvenās kontūras vai formas izgriešanu.Šis posms ir paredzēts, lai samazinātu un izvairītos no urbumiem, kas var palielināt jūsu daļas izmaksas un pagarināt izpildes laiku.Šajā darbībā jūs nosakāt cauruma diametru, ģeometriju/konusu, atstarpi starp malu un caurumu un ievietojat pirmo caurumu.

Liekšana:Veidojot līkumus savā apzīmogotajā metāla daļā, ir svarīgi nodrošināt pietiekami daudz materiāla — noformējiet daļu un tās sagatavi tā, lai būtu pietiekami daudz materiāla, lai veiktu liekšanu.Daži svarīgi faktori, kas jāatceras:

1.Ja izliekums ir izveidots pārāk tuvu caurumam, tas var deformēties.

2. Izgriezumiem un izciļņiem, kā arī spraugām jābūt veidotām tā, lai tās platums būtu vismaz 1,5 reizes par materiāla biezumu.Ja tos padara mazākus, tos var būt grūti izveidot spēka dēļ, kas iedarbojas uz sitieniem, izraisot to lūzumu.

3. Katra tukšā dizaina stūra rādiusam jābūt vismaz pusei no materiāla biezuma.

4. Lai samazinātu urbumu rašanās gadījumu skaitu un smagumu, pēc iespējas izvairieties no asiem stūriem un sarežģītiem izgriezumiem.Ja no šādiem faktoriem nevar izvairīties, savā dizainā noteikti atzīmējiet urbuma virzienu, lai tos varētu ņemt vērā štancēšanas laikā.

Izgatavošana:Šī darbība ir tad, kad apzīmogotas metāla daļas malas tiek saspiestas, lai saplacinātu vai nojauktu urbumu;tas var radīt daudz gludāku malu detaļas ģeometrijas veidotajā zonā;tas var arī pievienot papildu stiprību lokalizētajām daļas zonām, un to var izmantot, lai izvairītos no sekundāriem procesiem, piemēram, atstarpju noņemšanas un slīpēšanas.Daži svarīgi faktori, kas jāatceras:

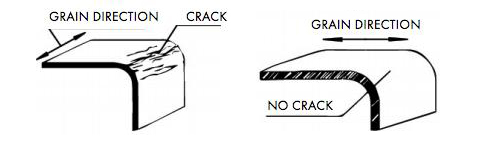

Plastiskums un graudu virziens- Plastiskums ir paliekošās deformācijas mērs, kas tiek pakļauts materiālam, kad tas tiek pakļauts spēkam.Metālus ar lielāku plastiskumu ir vieglāk veidot.Graudu virziens ir svarīgs augstas stiprības materiālos, piemēram, rūdītos metālos un nerūsējošajā tēraudā.Ja līkums iet gar augstas stiprības graudu, tas var būt pakļauts plaisāšanai.

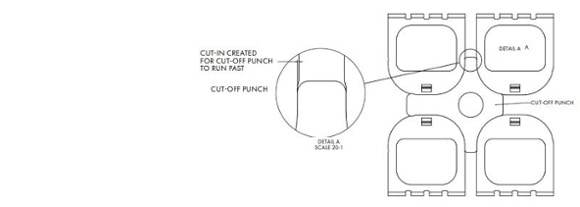

Liekuma kropļojums/izspiedums:Izliekums, ko izraisa lieces kropļojumi, var sasniegt ½ materiāla biezuma.Palielinoties materiāla biezumam un samazinoties lieces rādiusam, deformācija/izspiedums kļūst spēcīgāks.Tīmekļa pārnešana un “Neatbilstības” izgriezums:Tas ir tad, kad detaļai ir nepieciešams ļoti neliels iegriezums vai izciļņa, un tas parasti ir aptuveni 0,005 collas.Šī funkcija nav nepieciešama, ja tiek izmantoti salikti vai pārneses tipa instrumenti, bet tā ir nepieciešama, ja tiek izmantoti progresīvie instrumenti.

Pielāgota apzīmogota detaļa svarīgam uzraudzības aprīkojumam medicīnas nozarē

Medicīnas nozares klients vērsās pie MK, lai pēc pasūtījuma apzīmogotu daļu, kas tiktu izmantota kā atspere un elektronikas vairogs vitāli svarīgām uzraudzības iekārtām medicīnas jomā.

1. Viņiem bija nepieciešama nerūsējošā tērauda kaste ar atsperu cilpām, un viņiem bija grūtības atrast piegādātāju, kas saprātīgā termiņā nodrošinātu augstas kvalitātes dizainu par pieņemamu cenu.

2. Lai apmierinātu klienta unikālo lūgumu pārklāt tikai vienu daļas galu, nevis visu daļu, mēs sadarbojāmies ar nozarē vadošo alvošanas uzņēmumu, kas spēja izstrādāt progresīvu vienas malas selektīvās pārklājuma procesu.

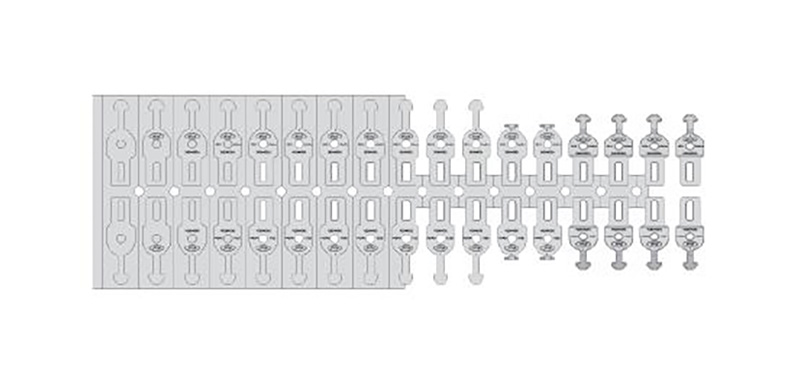

MK spēja izpildīt sarežģītās dizaina prasības, izmantojot materiālu sakraušanas paņēmienu, kas ļāva mums vienlaikus sagriezt daudzas detaļu sagataves, ierobežojot izmaksas un samazinot izpildes laiku.

Apzīmogots elektriskais savienotājs vadu un kabeļu lietošanai

1. Dizains bija ļoti sarežģīts;šie pārsegi bija paredzēti izmantošanai kā margrietiņu ķēdes kabeļi grīdā un zem grīdas elektriskajās trasēs;tādēļ šajā pieteikumā bija noteikti stingri izmēra ierobežojumi.

2. Ražošanas process bija sarežģīts un dārgs, jo dažiem klienta darbiem bija nepieciešams pilnībā pabeigts pārsegs, bet citiem nebija — tas nozīmē, ka AFC bija izveidojis detaļas divās daļās un vajadzības gadījumā sametināja tās kopā.

3. Strādājot ar savienotāja vāka paraugu un vienu klienta nodrošināto rīku, mūsu MK komanda varēja detaļu un tās instrumentu mainīt.No šejienes mēs izstrādājām jaunu rīku, ko varētu izmantot mūsu 150 tonnu smagajā Bliss progresīvajā štancēšanas presē.

4. Tas ļāva mums izgatavot daļu vienā gabalā ar maināmām sastāvdaļām, nevis izgatavot divus atsevišķus gabalus, kā to darīja klients.

Tas ļāva ievērojami ietaupīt izmaksas — 80% atlaidi no 500 000 daļu pasūtījuma izmaksām, kā arī nodrošināja četru nedēļu, nevis 10 nedēļu izpildes laiku.

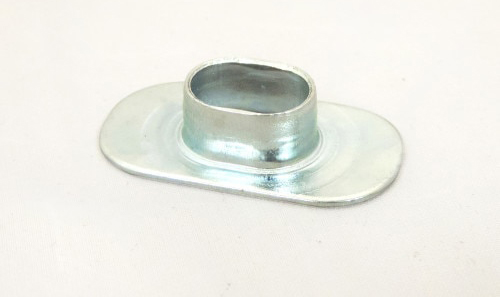

Pielāgots zīmogs automobiļu gaisa spilveniem

Automašīnu klientam bija nepieciešama augstas stiprības, spiedienizturīga metāla starplika izmantošanai drošības spilvenos.

1. Ar 34 mm x 18 mm x 8 mm stiepi, starplika bija jāsaglabā 0,1 mm pielaide, un ražošanas process bija nepieciešams, lai pielāgotos materiāla unikālajai stiepšanai, kas raksturīga galīgajam lietojumam.

2. Tā unikālās ģeometrijas dēļ uzmavu nevarēja izgatavot, izmantojot pārneses preses instrumentus, un tā dziļā vilkšana radīja unikālu izaicinājumu.

MK komanda izveidoja progresīvu 24 staciju instrumentu, lai nodrošinātu pareizu vilkmes attīstību, un izmantoja DDQ tēraudu ar cinkotu pārklājumu, lai nodrošinātu optimālu izturību un izturību pret koroziju.Metāla štancēšanu var izmantot, lai izveidotu sarežģītas detaļas daudzām nozarēm.Vai vēlaties uzzināt vairāk par dažādām pielāgotajām metāla štancēšanas lietojumprogrammām, pie kurām esam strādājuši?Apmeklējiet mūsu gadījumu izpētes lapu vai tieši sazinieties ar MK komandu, lai apspriestu savas unikālās vajadzības ar ekspertu.